Aciers inoxydables et la corrosion

Les aciers inoxydables et la corrosion

Pour ralentir les phénomènes de corrosion, il existe différents types de protection :

- on peut agir par recouvrement à la surface de l’acier d’un revêtement destiné à isoler cette surface du milieu extérieur agressif : peinture pulvérisée, graisse, huile, vernis ou revêtements métalliques (galvanisation, électro-zingage). Ces traitements peuvent être préventifs ou protecteurs. Exemples: barrières utilisées par les municipalités, barrières de protection au bord des autoroutes....Ainsi, la corrosion des carrosseries automobiles commence par les portières en raison de l’humidité à l’intérieur de l’habitacle. Des aérations suffisantes, une tôle galvanisée et une peinture ralentissent la corrosion. Un vélo, une serrure, correctement huilé, seront moins sensibles à la corrosion.

- on peut aussi agir sur la composition des aciers : c’est ainsi qu’on a développé les aciers dits inoxydables.

Un acier est par définition inoxydable lorsqu’il possède plus de 10,5% de chrome et moins de 1,2% de carbone. Ces aciers ont été développés pour résister aux phénomènes de corrosion essentiellement dus à l’humidité. Une fine couche passive en surface de l’acier protège et ralentit la corrosion. Plus le milieu est corrosif, notamment dans l’industrie chimique, plus on augmente le pourcentage de chrome avec addition d’autres éléments comme le nickel, le molybdène, le cuivre, l’azote, le titane… Il existe plus d’une centaine de nuances différentes d’aciers inoxydables pour pouvoir résister à l’humidité de l’air, à l’eau de mer, à l’eau des piscines traitées au chlore, aux milieux acides (sulfuriques, nitriques, chlorhydriques…). On cherche par la composition de l’acier à ralentir la vitesse de corrosion qui détruit la couche passive, qui se traduit par des piqûres, des crevasses, des phénomènes de corrosion inter-granulaire dus à la soudure, qui peuvent fragiliser ou désagréger l’inox. La corrosion augmente la propagation des fissures et diminue l'endurance des métaux.

Corrosion inter-granulaire: le carbone, pour former les carbures, va pomper du chrome présent en surface de l’inox. La couche passive va donc s’affaiblir dans certaines zones et permettre ainsi au milieu extérieur d’agresser l’inox : ceci pourrait générer une corrosion dite inter-granulaire. Ce type de corrosion est devenu beaucoup moins fréquent depuis la mise au point de nuances inox très bas carbone (< à 0.03%), l’élimination du carbone empêchant la formation des carbures de carbone.

Les ventes des aciers inoxydables ne cessent de progresser et les prix fluctuent en fonction des cours des alliages, comme le nickel par exemple. Comme le chrome donne un aspect brillant notamment lorsqu’il est poli, les aciers inoxydables sont utilisés dans des pièces décoratives, dans les cuisines, dans l’électroménager, dans les transports, dans l’automobile (pots d’échappements…), dans le secteur alimentaire (laiterie, sucrerie, cuves pour le vin, ustensiles de cuisine comme les robots ou les couverts…), dans des pièces mécaniques diverses, la boulonnerie, dans le mobilier urbain, les appareils scientifiques… On les utilise également traités à 110Kg pour réaliser des moules pour l’injection plastique (Z35CD17). Ils sont aussi utilisés dans la pétrochimie, le nucléaire, le secteur off-shore pour des vannes, des pompes, des turbines…

Pour classer les inox, il existe de nombreuses possibilités :

- on peut les classer selon leur structure métallographique: ferritiques, martensitiques (AISI 410, AISI 420…), austénitiques (AISI 304L, AISI 316L…), austéno-ferritiques (Duplex) sachant que les aciers austénitiques sont les plus répandus.

- on peut les classer selon leur composition : on utilise plusieurs désignations. Depuis novembre 1995, la norme européenne NF EN 10088 remplace les nombreuses normes nationales et établie une normalisation unique basée sur la composition des aciers inoxydables. Comme ce sont des aciers très alliés, leur désignation commence par la lettre X suivie de la teneur en carbone multipliée par 100 suivie des principaux éléments d’alliages exprimés en pourcentage. Ainsi, l’acier inoxydable le plus courant est le X2CrNi18-9 (304L) avec 0.02% de carbone, 18% de chrome et 9% de nickel. Les pourcentages des différents alliages sont compris dans des fourchettes normalisées. Comme pour tous les aciers, chaque nuance bénéficie également d’une désignation numérique selon la norme NF EN 10027-2, comme par exemple 1.4307 désignant l’acier X2CrNi18-9.

La désignation européenne EURONORM n’est pourtant pas la plus utilisée dans le langage courant. On parlera davantage avec la normalisation américaine (AISI) qui désigne cet inox sous le nom 304L où la lettre L signifie low carbon.

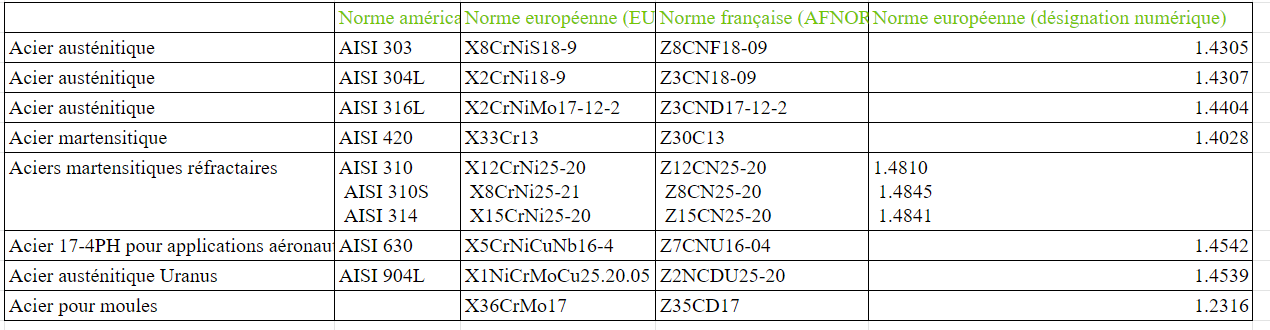

Pour aider à s’y retrouver, voici un tableau de correspondance des nuances les plus courantes :

Les inox austénitiques 304L et 316L, les plus répandus, se mettent en œuvre facilement à chaud ou à froid grâce à une limite élastique faible (176MPa). Ils sont vendus en tôles minces, en tubes ronds, carrés, rectangulaires, en méplats, en ronds laminés ou étirés etc… C’est l’inox 304L le plus courant. Par rapport au 304L, le 316L aura, en plus, une petite proportion de molybdène (2%) et une plus grande proportion de nickel (10 à 13%) pour donner une meilleure résistance à la corrosion notamment à l’air marin ou aux milieux chlorés. Ce sont tous les deux des aciers compatibles avec les aliments. Ils sont tous les deux hyper-trempés, ce qui signifie qu’ils ont été trempés à des températures élevées de 950 à 1150°. Ils ont des caractéristiques de résistance faible (Rm 430 à 690MPa). Ils sont, contrairement aux autres aciers qui sont ferromagnétiques, amagnétiques : ils sont donc utilisés pour des appareils scientifiques. Ils se soudent facilement. L’usinage est par contre plus difficile en raison d’une mauvaise conductivité thermique. Ils s’écrouissent: le copeau devient dur en se brisant difficilement et s’évacue mal. C’est encore plus vrai avec le 316L dont le molybdène augmente le coefficient d’écrouissage. Cela nécessite des vitesses de coupe plus lentes en lubrifiant beaucoup.

Pour pallier ce problème, des nuances à usinabilité améliorée ont été élaborées. Elles ont l’avantage de permettre des vitesses de coupe réellement beaucoup plus rapides offrant des gains de productivité de l’ordre de 30 à 50%. C’est la présence de soufre qui permet une meilleure usinabilité, mais cela fait baisser la résistance à la corrosion. L’ajout d’une petite proportion de cuivre résout ce problème (UGIMA 4570). Parmi les aciers inoxydables à usinabilité améliorée, l’AISI 303 est la nuance la plus courante avec cette légère addition de soufre, mais son taux de carbone élevé le rend impropre à la soudure.

Parmi les aciers inoxydables martensitiques, on trouve l’inox Z30C13 trempé et revenu (AISI 420). Si certains aciers sont au chrome-nickel (303, 304L), ou au chrome-nickel-molybdène (316L), le Z30C13 est composé de chrome, sans autres alliages. Son prix est plus stable car il ne subit pas les variations des cours des alliages. Cette nuance ne se soude pas et a une résistance à la corrosion moyenne. Une barre longuement entreposée dans un atelier aura tendance à rouiller. Mais elle a une résistance élevée (Rm=900N/mm2). C’est un acier dur qui est couramment utilisé pour la réalisation d’arbres et de nombreuses pièces mécaniques variées (vannes, robinets, boulonnerie...). Cette nuance n’est pas compatible avec les aliments.

Des aciers inoxydables réfractaires ont été développés et peuvent supporter des températures allant jusque 1150° alors que les autres inox sont adaptés pour des températures inférieures à 800°. Les nuances les plus courantes sont le 310, le 310S avec moins de carbone et le 314.

On distingue les aciers inoxydables conventionnels (304L et 316L) des aciers inoxydables spéciaux (Uranus, Duplex, 17-4PH…) qui ont été élaborés pour résister à des environnements très corrosifs ou des applications particulières.

Lien utile vers les aciers inoxydables de construction:

http://www.worldstainless.org/Files/issf/non-image-files/PDF/Euro_Inox/EN10088-4_FR.pdf

VIDEO

Copyright ©. Tous droits réservés.