Les polyacétals-POM C-POM H

Les Polyacétals (POM selon le code des polymères)

Dénomination commerciale courante : Delrin®, Tecaform®, Ertacetal®, Sustarin C®, TKG®

C’est en 1953, que le chimiste Robert Mc Donald met au point le POM au sein de la société Du Pont de Nemours. Le polyoxyméthylène est appelé Delrin® ; c’est un homopolymère (POM H). La production industrielle démarre en 1956 à Parkesburg (Virginie occidentale/USA). En 1963, les allemands mettent au point un copolymère (POM C), l’Hostaform®.

Le POM C est un copolymère semi-cristallin de couleur blanche, aujourd’hui deux fois plus utilisé par les usineurs que le polyamide. Il possède des caractéristiques mécaniques proches de celles du polyamide mais a l’avantage d’être plus stable en milieu humide et plus facile à usiner. C’est pour ces raisons que les usineurs le privilégient. Il est disponible également de différentes couleurs.

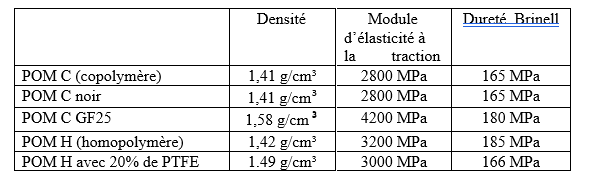

Caractéristiques : Le POM supporte des contraintes mécaniques élevées. Il est rigide, résiste au fluage, aux sollicitations diverses sans se déformer. Il est stable. Il a un faible coefficient de frottement, ce qui lui confère une bonne résistance à l’usure par fatigue (contraintes répétées à sa surface), à l’usure par abrasion (frottement ou chocs en surface). Il résiste aux produits chimiques (hydrocarbures, huiles, graisses). Il est sensible aux UV et, pour un usage extérieur, on lui préfère la couleur noire (stabilisants anti-UV). Il est apte au contact avec les aliments quand il est à l’état naturel. C’est un bon isolant électrique. Sa densité est de 1.41 g/cm³. Il est donc un peu plus lourd que le PA66 qui a une densité de 1,15 g/cm³. Pour toutes ces raisons, le POM est la matière de l’industrie mécanique et de la mécanique de précision.

Applications : engrenages, pièces de chocs, de frottement, industrie électrique et électronique…

Différences POM C et POM H. Les différences sont peu marquées mais peuvent paraître suffisamment importantes pour certaines applications. Le POM H (homopolymère) est plus rigide que le POM C (copolymère), il résiste mieux aux chocs notamment à des températures élevées. Le POM C résiste mieux à l’eau chaude (le POM H craquelle) et à l’eau de javel.

Choix des charges : Le polyacétal peut être naturel ou chargé.

Dans la majeure partie des cas, les plastiques standards non-chargés assurent des solutions suffisantes et économiques. Ils arrivent toutefois qu’il faille faire appel à des matières chargées dans certaines applications pour améliorer des caractéristiques mécaniques, thermiques ou tribologiques (usure et frottement, bruit). Le choix de la charge peut avoir une influence importante sur la durée de vie de la pièce finie (paliers, engrenages, joints…). Pour le polyacétal, on peut lui adjoindre des fibres de verre pour améliorer les caractéristiques mécaniques ou des résines fluorées pour abaisser le frottement :

-le verre (5 à 40% en poids) : c’est la charge la plus universelle car elle améliore les caractéristiques mécaniques tout en conservant d’excellentes propriétés chimiques et électriques. Le verre apporte une très bonne résistance à la compression et à l’usure. Le POM peut être renforcé de 25% de fibres de verre (POM C GF 25). GF signifie Glass Faser en allemand, Glass Fibre en anglais, fibres de verre en français.

-On peut réduire très fortement le coefficient de frottement du POM en le modifiant avec 20% de PTFE (POM- H TF)

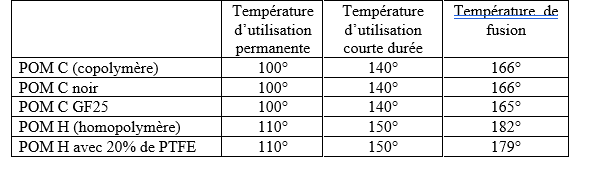

Thermo-sensibilité : Les polymères peuvent rarement être utilisés au-delà de 120°. C’est un élément fondamental qui les caractérise: la température d’utilisation ; ils peuvent vite se déformer. Si l’on dépasse la température d’utilisation préconisée par le producteur, les propriétés physiques de la matière se dégradent, notamment la rigidité. La matière perd en stabilité, se déforme. L’indicateur de la rigidité d’un plastique est la constante (E), appelée module d’élasticité (ou « module de Young »). Le module d’élasticité diminue lorsque la température s’élève. Ainsi les plastiques perdent leur rigidité lorsque la température augmente

Ces données peuvent varier selon le fabriquant.

Notion de tribologie : frottement, usure et bruit

Lorsque deux surfacent glissent, roulent ou frottent l’une contre l’autre, on parle de frottement (sec ou lubrifié). Plus le frottement est important, plus il entraîne une usure des pièces. Il est donc important de choisir le bon matériau pour réduire ce frottement. Le frottement est mesuré par le coefficient de frottement. Plus le coefficient de frottement est bas, plus le taux d’usure baisse. Il s’agit de bien connaître les qualités tribologiques de la matière pour choisir celle qui va réduire l’adhérence entre les deux surfaces, qui ne se déformera pas, qui évitera la formation de rainures à sa surface… On étudie la pression (P) et la vitesse de contact (v) entre les deux surfaces et le produit des deux. La pression et la vitesse ont une influence considérable sur l’usure. La dureté et la rugosité d’une surface ont une influence aussi sur l’usure et le frottement. Plus la matière est dure, meilleur est le comportement au frottement et à l’usure. Plus une surface est rugueuse, plus l’usure est élevée.

Traquer le bruit : On cherche aussi à réduire le bruit provoqué par les chocs entre deux surfaces ou le frottement entre deux matériaux. Exemple : engrenages, roues, mécanisme d’ouverture et fermeture des portes des voitures, roues des baies vitrées…

Les polyacétals avec un coefficient de frottement bas sont choisis pour leurs qualités tribologiques, notamment dans les cas de frottement sec de glissement sans nécessité de lubrification.

Plastiques antistatiques : Les composants électroniques tels que les cartes électroniques, les circuits intégrés, les disques sont sensibles aux décharges électrostatiques. Il existe tout une gamme de plastiques dissipateurs de charges électrostatiques. Il y a plusieurs choix de résines de base (acétal, PTFE…) selon les caractéristiques recherchées. Parmi ces plastiques, on trouve des PEHD AST (Tivar/Cestilite 1000 ASTL, Polystone M noir AST), des POM antistatiques (Semitron ESd 225, Tecaform AH SD…), des stratifiés fabriqués à partir de résine époxyde et de tissu de verre avec des propriétés antistatiques (CI 180 ESD MASSE de Cielectronics)

Calcul de poids ronds polyacétals.xlsx

Document Microsoft Excel [16.7 KB]

Calcul de poids POM C.xlsx

Document Microsoft Excel [14.7 KB]

Copyright ©. Tous droits réservés.