Les polyamides-PA6-PA66-PA6G

Les Polyamides (PA selon le code des polymères)

Dénomination commerciale courante : Nylon®, Ertalon®, Tecamid® et Tecast®, Sustamid®, Traidamid®, Nylatron®

En date, c’est le 1er thermoplastique technique. Les polyamides ont été développés par la société américaine Du Pont de Nemours à partir de 1938, date de leur découverte. Les applications sont, dans un premier temps, les fibres textiles industrielles (le crin pour brosse à dents, le fil de pêche, le fil à coudre et le fil pour confectionner des bas : les premiers bas sont vendus au personnel en 1938). L’objectif de ces fibres textiles synthétiques était de remplacer la soie naturelle qui était trop coûteuse. La société Du Pont de Nemours vend des licences d’exploitation à différentes sociétés européennes (IG-Farben pour l’Allemagne, Société des usines chimiques Rhône-Poulenc pour la France). Les échanges, nombreux avant-guerre entre les Etats-Unis et l’Europe, doivent s’interrompre dès le début de la seconde guerre mondiale. C’est après-guerre que l’activité économique retrouve progressivement un cours plus normal et que l’on commence à produire du Nylon® pour différentes applications industrielles autres que le secteur textile. On produit en France à l’usine Belle Etoile, société du groupe Rhône-Poulenc sur la commune de St Fons près de Lyon. Puis, dès 1957, à l’usine de Chalampé, en Alsace, région plus centrale par rapport à l’Europe. Aujourd’hui, la plupart des transformateurs qui achètent les granulés sont situés en Allemagne, plus rarement en Italie ou en Espagne.

Pour en savoir plus sur l’histoire des polyamides, vous pouvez vous reporter au travail de Jean-Marie Michel :

http://www.societechimiquedefrance.fr/1/preambule.html

Le polyamide est un thermoplastique semi-cristallin de couleur blanc-crème ayant d’excellentes propriétés chimiques et mécaniques. Il est aujourd’hui très utilisé par les usineurs. Il possède des caractéristiques mécaniques proches de celles du polycétal mais a l’inconvénient de ne pas être stable en milieu humide. C’est pour ces raisons que les usineurs privilégient le polyacétal.

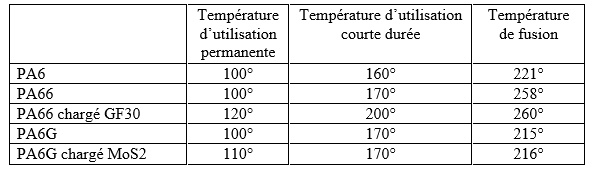

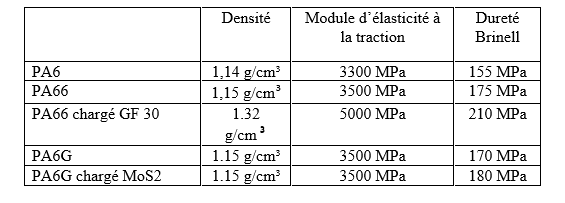

Caractéristiques : Avec un point de fusion élevé donc une bonne tenue thermique (le Nylon® qui est un nom de marque du Polyamide, se maintient à 100° sans déformation), une excellente tenue aux solvants et aux huiles, des propriétés mécaniques élevées (résistance au choc, au frottement, à la flexion, résistance exceptionnelle à l’abrasion), le Nylon apparait comme un matériau d’exception. C’est l’excellent compromis entre les caractéristiques mécaniques et chimiques qui font encore son succès commercial 75 ans après sa découverte. En raison de sa reprise d’humidité, il n’est pas recommandé pour des pièces de précisions soumises aux variations climatiques. Cette reprise d’humidité entraîne des variations dimensionnelles qui peuvent surprendre. Il faut donc en tenir compte lors de l’usinage. Sa densité est de 1.15 g/cm³. En comparaison, le POM a une densité de 1,41 g/cm³. Les polyamides s’usinent facilement. Ils sont aptes au contact avec les aliments quand ils sont à l’état naturel.

Procédés de mise en œuvre : Comme 80% des plastiques, les semi-produits en polyamides (PA6, PA66) sont fabriqués par extrusion. La matière bénéficie d’abord d’un pré-séchage par étuvage pour éviter les risques de déformation des semi-produits. On place des granulés ou de la poudre dans une trémie. Un cylindre chauffé avec une vis sans fin broie et malaxe les granulés fondus et les compressent vers une filière. A la sortie de la filière, la matière est débitée. On fabrique ainsi des joncs (ronds pleins), des tubes, des plaques… L’extrusion est un procédé de fabrication en continue plus économique que la qualité pressée ou coulée.

Un autre procédé de fabrication, qui permet également de produire des joncs, des tubes et des plaques est la coulée (PA6G). Ce procédé de fabrication permet de produire des semi-produits dans des dimensions plus grandes que celles produites par extrusion, avec moins de tensions que celles qui peuvent apparaitre en sortie de l’extrudeuse, notamment quand la matière refroidie.

D’autres procédés de fabrication comme le moulage par injection (une empreinte est remplie de polymère thermoplastique fondu) ou le thermoformage permettent de réaliser des objets. On utilise pour cela des poudres de polyamide qui servent pour le prototypage rapide ou le moulage par injection.

Applications : Les polyamides sont utilisés pour réaliser des paliers, des galets, des pignons, des roues, des pièces de glissement, des engrenages…

Choix des charges : Les polyamides peuvent être naturels ou chargés.

Dans la majeure partie des cas, les plastiques standards non-chargés assurent des solutions suffisantes et économiques. Ils arrivent toutefois qu’il faille faire appel à des matières chargées pour améliorer des caractéristiques mécaniques, thermiques ou tribologiques (usure et frottement, bruit). Le choix de la charge peut avoir une influence importante sur la durée de vie de la pièce finie (paliers, engrenages, joints…) :

-le verre (5 à 40% en poids) : c’est la charge la plus universelle car elle améliore les caractéristiques mécaniques tout en conservant d’excellentes propriétés chimiques et électriques. Le verre apporte une très bonne résistance à la compression et à l’usure.

-le bisulfure de molybdène (MoS2) (5 à 10%) augmente la dureté, la rigidité, la résistance à l’usure et la conductivité thermique.

-le carbone graphite (15 à 35%) : très utilisé pour les applications chimiques et mécaniques. Ce chargé apporte une bonne résistance à l’usure, à la compression et au fluage.

On trouve également des polyamides coulés avec addition de lubrifiant (Tecaglide®, Ertalon LFX®, Sustaglide®) pour améliorer le glissement.

Thermo-sensibilité : Les polymères peuvent rarement être utilisés au-delà de 120°. C’est un élément fondamental qui les caractérise: la température d’utilisation ; ils peuvent vite se déformer. Si l’on dépasse la température d’utilisation préconisée par le producteur, les propriétés physiques de la matière se dégradent, notamment la rigidité. La matière perd en stabilité, se déforme. L’indicateur de la rigidité d’un plastique est la constante (E), appelée module d’élasticité (ou « module de Young »). Le module d’élasticité diminue lorsque la température s’élève. Ainsi les plastiques perdent leur rigidité lorsque la température augmente.

Ces données peuvent varier selon le fabriquant.

On s’aperçoit que les caractéristiques du PA66 extrudé sont identiques à celles du PA6G coulé, souvent préféré pour des questions de coûts.

Pour les applications extérieures exposées aux UV et au vieillissement thermique, il convient de choisir le PA6G MoS2 qui est de couleur noire.

Notion de tribologie : frottement, usure et bruit

Lorsque deux surfacent glissent, roulent ou frottent l’une contre l’autre, on parle de frottement (sec ou lubrifié). Plus le frottement est important, plus il entraîne une usure des pièces. Il est donc important de choisir le bon matériau pour réduire ce frottement. Le frottement est mesuré par le coefficient de frottement. Plus le coefficient de frottement est bas, plus le taux d’usure baisse. Il s’agit de bien connaître les qualités tribologiques de la matière pour choisir celle qui va réduire l’adhérence entre les deux surfaces, qui ne se déformera pas, qui évitera la formation de rainures à sa surface… On étudie la pression (P) et la vitesse de contact (v) entre les deux surfaces et le produit des deux. La pression et la vitesse ont une influence considérable sur l’usure. La dureté et la rugosité d’une surface ont une influence aussi sur l’usure et le frottement. Plus la matière est dure, meilleur est le comportement au frottement et à l’usure. Plus une surface est rugueuse, plus l’usure est élevée.

Traquer le bruit : On cherche aussi à réduire le bruit provoqué par les chocs entre deux surfaces ou le frottement entre deux matériaux. Exemple : engrenages, roues, mécanisme d’ouverture et fermeture des portes des voitures, roues des baies vitrées…

Les polyamides avec un coefficient de frottement bas sont choisis pour leurs qualités tribologiques, notamment dans les cas de frottement sec de glissement sans nécessité de lubrification.

Calcul de poids ronds polyamides.xlsx

Document Microsoft Excel [17.0 KB]

Calcul de poids PA66.xlsx

Document Microsoft Excel [14.3 KB]

Copyright ©. Tous droits réservés.