Propriétés mécaniques des métaux

Propriétés mécaniques des métaux et des alliages

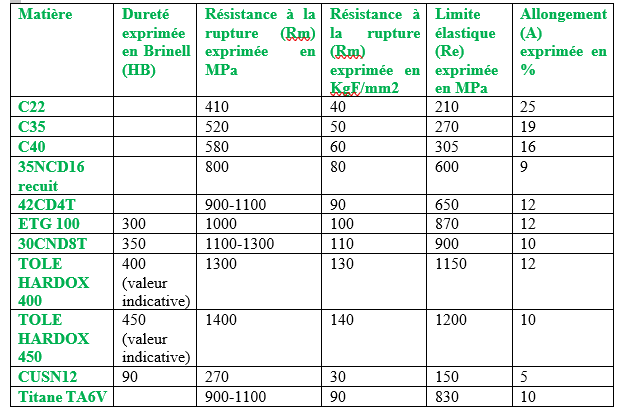

C’est la teneur en carbone qui détermine les qualités mécaniques des aciers dont la plus caractéristique est la dureté obtenue par le procédé de trempe. Suivant cette teneur en carbone, on distingue les aciers doux (C22) et les aciers mi-durs (C35 et C45). La teneur en carbone détermine également la soudabilité d’un métal. Un taux de carbone supérieur à 0.40% nécessite de prendre des précautions. Plus un acier a de carbone, plus il est dur, plus son degré de soudabilité baisse.

D’autres propriétés ont dû être recherchées pour répondre aux besoins de l’industrie. Par exemple, l’élasticité.

L’élasticité est la propriété que possède un métal de pouvoir subir une déformation temporaire sous l’action d’un effort approprié et de revenir ensuite à ses dimensions initiales après suppression de cet effort. C’est grâce à l’élasticité des métaux que l’on peut se servir des outils (scies, pelles, marteaux etc…) sans les déformer de manière permanente. La limite élastique (Re) représente le point à partir duquel la pièce est déformée de manière permanente.

On peut rechercher au contraire la plasticité d’un métal, c’est-à-dire sa capacité à se déformer et à conserver cette déformation. La malléabilité et la ductilité en sont deux aspects particuliers. On recherchera cette propriété dans le cadre de l’emboutissage par exemple.

On recherchera également à voir comment un acier réagit face aux chocs répétés ou aux efforts.

Essais mécaniques

Si par héritage du savoir-faire ou habitude, l’utilisateur sait quel acier il doit utiliser, cette connaissance reste trop empirique dans de nombreuses applications. Ainsi, différents essais mécaniques permettent de déterminer l’acier adapté à un usage défini. Certains essais mesurent la capacité d’un matériau à se plier, à s’emboutir… D’autres essais mesurent :

- la résistance d’un métal aux efforts de pénétration (essai de dureté).

- son élasticité (essai de traction)

- sa résistance aux chocs (ténacité) et sa fragilité (essai de résilience)

L’intérêt de ces essais est de fournir des données chiffrées, des repères pour l’utilisation des métaux. Ces essais sont normalisés, c’est-à-dire toujours réalisés dans les mêmes conditions.

Précisons qu’aujourd’hui la fabrication des aciers est totalement maîtrisée. On connait avec précision leur comportement et donc leurs constantes physiques, qui ont été établies par une multitude d’essais. En outre, les aciers sont des matériaux isotropes : ils réagissent de la même façon aux sollicitations réalisées dans toutes les directions d’observation.

Essais de dureté : méthodes de Brinell par empreinte ou pénétration

L’essai consiste à biller un métal, c’est-à-dire à enfoncer une bille en acier extra dur sur sa surface, à mesurer l’empreinte laissée par la bille grâce à une réglette (abaque) et lire sa dureté sur un tableau. La dureté d’un métal, symbolisée par la lettre H (hard en anglais) est la résistance qu’il offre aux efforts de pénétration. Cet essai a l’avantage d’être réalisable dans les ateliers. L’appareil servant à mesurer la dureté est un duromètre.

D’autres méthodes de mesure de la dureté existent également : la méthode Vickers (la bille est remplacée par un diamant) utilisée pour des métaux très durs (HB supérieur 400) ou la méthode Rockwell (HR).

Voici quelques duretés Brinell de métaux ou alliages usuels : laitons : 52 à 90HB, bronze : 80 à 117, aciers extra-doux 110, aciers mi-durs : 170, durs : 315HB

Essais de résistance par traction

Une façon simple de caractériser le comportement d’un acier est d’effectuer un essai de traction. La notion de résistance traduit à la fois la notion de résistance à la déformation (limite élastique=Re) et la notion de résistance à la rupture en traction (Rm).

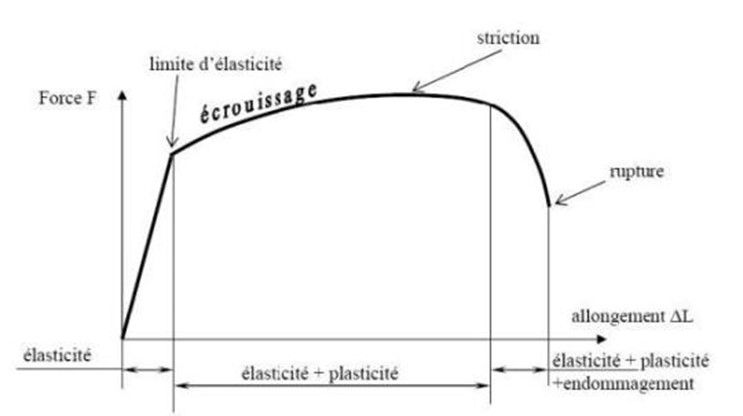

L’essai consiste à étirer un échantillon de métal appelé éprouvette, d’en mesurer son point de limite élastique et son allongement jusqu’à sa rupture. Quand on étire un acier, on entre d’abord dans sa zone élastique : le métal peut revenir à ses dimensions primitives. Puis, on atteint le point de la limite élastique (Re). Au-delà, le métal se déforme, s'écrouit, des microfissures apparaissent: l’allongement cesse d’être temporaire et devient permanent. Le métal est écroui, il est dans la zone dite de plasticité. Commence alors le phénomène de striction Z (diminution du diamètre de l’éprouvette) pour aboutir à la rupture de l’éprouvette.

Cet essai prend de l’importance notamment pour les aciers de constructions (poutres, poutrelles…) soumis à de nombreuses sollicitations simples ou composées (flexion, torsion, traction, compression, température, vent...). Des microfissures peuvent apparaitre, notamment en raison de défauts de surface (inclusions métalliques, piqûres de rouille, fissurations inter-granulaires…) ou d’accidents d’usinage (entailles). Ces amorces de microfissures peuvent se propager plus ou moins vite en fonction de la microstructure du métal et réduisent la résistance à la fatigue de l’acier jusqu’à pouvoir entraîner sa rupture.

Cet essai permet de mesurer :

- la ductilité de l’acier, c’est-à-dire sa capacité à se déformer avant qu’il ne rompe.

- la limite élastique (Re) qui représente le point à partir duquel la pièce est déformée de manière permanente.

- l’allongement à la rupture (A%), l’allongement maximal admissible avant rupture.

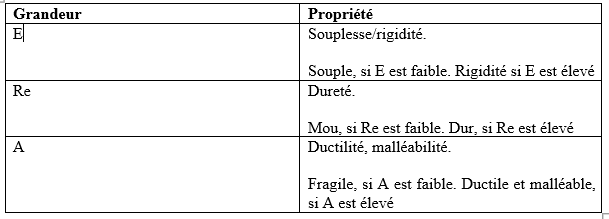

Ainsi, l’essai de traction donne plusieurs valeurs très utiles pour l’utilisateur :

-le module de Young E, ou module d’élasticité longitudinale, exprimé en méga-pascals (MPa) ou gigapascals

-la limite élastique (Re)

-la résistance à la traction Rm qui définit la limite à la rupture

-la striction Z

-l’allongement à la rupture A

L’unité de mesure de la résistance à la traction Rm est le Newton par millimètre carré (N/mm2) où 1 N/mm2 équivaut à 1 méga-pascal (MPa). 1 N/mm2 correspond également à 10 KgF/cm2 (kilogramme Force par cm2) soit 0.10 KgF/mm2.

Exemple : un acier faiblement allié comme le 30CND8 traité a une résistance minimale de 1100 N/mm2 soit 1100MPa soit 110 kg.

On voit donc que la notion de résistance traduit à la fois, la notion de résistance à la déformation plastique (limite élastique) et la résistance à la rupture. Ce test permet de voir 2 groupes de caractéristiques mécaniques :

- les caractéristiques de résistance : résistance à la rupture R et la limite élastique Re en traction liées à la dureté H

- les caractéristiques de ductilité: allongement A%, striction Z

La limite élastique et la charge de rupture expriment la ténacité de l’acier, tandis que l’allongement et la striction sont des mesures de ductilité.

On voit ici que des aciers très résistants peuvent se rompre avec des allongements de 10%. Ainsi, pour un acier donné, l’allongement diminue lorsque la résistance augmente.

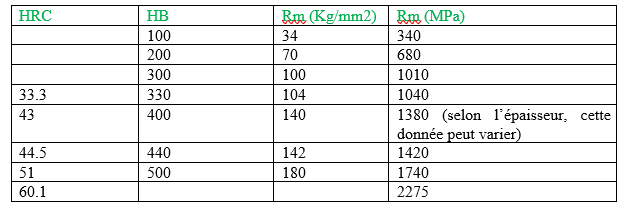

Il existe des bandes de conversion approximatives entre les échelles de dureté Brinell, Vickers, Rockwell ainsi que la correspondance entre les mesures de dureté et la charge de rupture Rm.

Tableau de correspondances approximatives entre duretés Brinell, Rockwell et la résistance à la traction

Concernant les normes en vigueur, l’EN ISO 18265 : 2013 (révision de l’EN ISO 18265 :2003) et l’ASTM A370/E140 définissent les conversions de dureté et les estimations de la résistance à la traction.

Essais de ténacité par mesure de la résistance aux chocs

Autre caractéristique d’évaluation d’un acier, l’essai de ténacité (essai Charpy) qui consiste à mesurer la résistance à la rupture d’un matériau sous l’effet d’un choc ou d’impacts. On mesure ainsi la ténacité (ou résilience K) du matériau. C’est en quelque sorte le contraire de la fragilité et sa résistance aux déformations. Ainsi, la résilience est l’aptitude de l’acier à subir des chocs et des efforts brusques sans rupture. La résilience est souvent une qualité recherchée.

Sa mesure est l’énergie de rupture, notée KV et exprimée en joules. La résilience peut être mesurée à différentes températures (0°, -20°, -40°…) et peut permettre d’observer le comportement d’un acier à très basse température. En effet, dans cet essai, on s’aperçoit que le comportement d’un acier diffère selon la température. C’est un indice important pour mesurer la qualité d’un acier (voir Aciers de construction). C’est un indice de risque de propagation d’une fissure, donc du risque de rupture.

La ténacité et l’équilibre avec la dureté sont des qualités intéressantes pour les aciers devant résister aux impacts et aux chocs que l’on peut trouver dans les camions-bennes utilisés dans les carrières.

Exemples :

Hardox Hituf 350: 95J. -40° : utilisé pour des broyeurs de voitures, des dents de ripper…

Hardox 400: 45J. -40°: utilisé pour des fonds de bennes, des godets de curage, des lames de chargeuses…

Hardox 450: 40J. -40°

Dans ces exemples, plus la dureté augmente, plus la ténacité baisse. C’est donc un équilibre entre dureté/résilience qui est recherché en fonction de l’utilisation finale.

Essais de fatigue

Les essais précédemment cités ne renseignent pas sur le comportement des métaux aux efforts prolongés ou répétés, à la fatigue et leur capacité d’endurance. Ainsi une pièce de résilience connue peut se briser après avoir subi un grand nombre de chocs dont chacun est insuffisant pour causer sa rupture. C’est pour cela qu’il existe des essais de fatigue où l’on soumet les métaux à un nombre élevé de sollicitations dont chacune est peu intense mais qui finissent par provoquer la rupture de l’éprouvette. Dans l’industrie, et notamment automobile, les efforts mécaniques sont le plus souvent transmis par des contacts (roulement, pignons d’engrenages, cames…). C’est pourquoi il est nécessaire de connaitre le comportement d’un acier à la fatigue par contact. On pratique donc des essais de torsion, de flexion rotative, de chocs répétés pour déterminer la résistance d’un acier à la fatigue, son endurance, son comportement aux températures élevées (essais de fluage).

Copyright ©. Tous droits réservés.