Thermosensibilité des plastiques techniques

Thermosensibilité des plastiques techniques

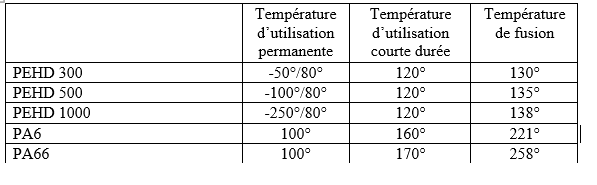

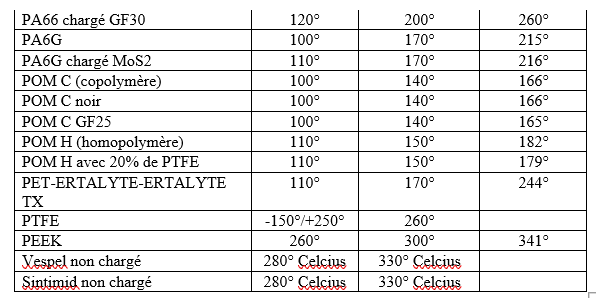

Les polymères courants peuvent rarement être utilisés au-delà de 120°. C’est un élément fondamental qui les caractérise: la température d’utilisation ; ils peuvent vite se déformer. Si l’on dépasse la température d’utilisation préconisée par le producteur, les propriétés physiques de la matière se dégradent, notamment la rigidité. La matière perd en stabilité, se déforme. Par ailleurs, les plastiques ayant une faible conductivité thermique, la chaleur provoquée par l’usinage peut également conduire à la déformation de la matière. Il appartient donc à l’usineur de prendre connaissance des recommandations d’usinage fournies par les producteurs. L’indicateur de la rigidité d’un plastique est la constante (E) appelée module d’élasticité (ou « module de Young »). Le module d’élasticité diminue lorsque la température s’élève. Ainsi les plastiques perdent leur rigidité lorsque la température augmente. Toutefois, certaines matières plastiques résistent à de fortes différences de températures sans se dégrader. On les trouve dans la famille des thermoplastiques hautes-performances (PTFE, PEEK et Polyimides) ou des thermodurcissables. Concernant les polyimides, le Vespel®, produit par la société américaine Du Pont de Nemours, est distribué en France par Dedienne Multiplasturgy Group et, en Allemagne et en Grande-Bretagne, par Ensinger. Les polyimides (Vespel® ou Sintimid®) non-chargés ou chargés graphite, MoS2 ou PTFE servent dans l’industrie du verre, dans l’industrie aéronautique, là où on recherche une résistance aux températures très basses ou très hautes et à l’usure par frottement.

Copyright ©. Tous droits réservés.